无人值守称重系统 水泥厂的“守夜人”,让老板安心入眠的真实革命

在传统水泥行业中,原材料进厂、成品出厂的称重环节,长期是管理上的痛点与成本黑洞。人工记录易出错、效率低下、存在管理漏洞,甚至滋生舞弊行为,让许多企业主,尤其是水泥厂老板们深夜难眠。随着一项革命性技术——矩阵式无人值守称重系统的深度应用,这一局面正在被彻底改写。它不仅是一个工具,更是一位不知疲倦的“数字守夜人”,正守护着企业的效益与安宁。

一、传统称重之痛:水泥厂老板的“失眠源”

水泥生产是重物流行业,每日进出厂的车辆络绎不绝。过去,地磅称重完全依赖人工操作:司机下车递单、司磅员手动录入数据、核对、打印磅单……流程繁琐且漏洞频出:

1. 效率瓶颈:车辆排队等候,称重慢,影响整体物流效率,尤其在销售旺季或采购高峰期,拥堵成为常态。

2. 数据风险:人工录入易产生笔误,数据准确性存疑,影响财务结算与库存管理。

3. 管理漏洞:存在“压磅”、“跳磅”、内外勾结修改数据等舞弊可能,造成企业资产直接流失。

4. 人力成本高:需要24小时三班倒安排司磅员,人力成本不菲,且夜间工作效率与监督力度下降。

这些痛点,直接关系到企业的利润与现金流,成为悬在老板心头的一块巨石。

二、革命性解决方案:矩阵式无人值守称重系统

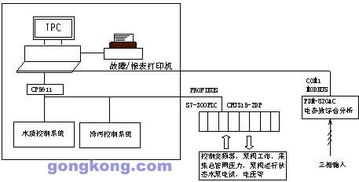

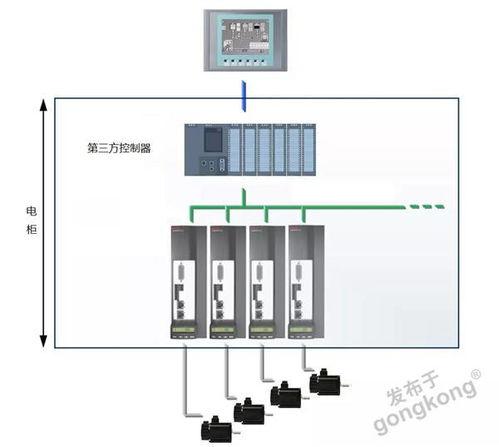

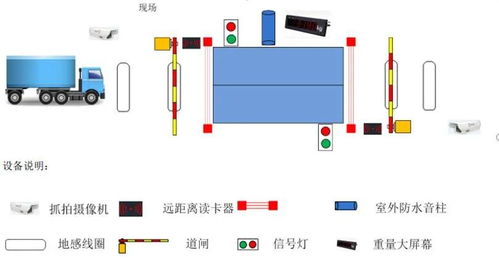

矩阵式无人值守称重系统,并非简单的自动化,而是一个集成物联网(IoT)、AI视觉识别、自动控制、数据集成与云计算技术的智能生态系统。它通常由以下核心模块构成“矩阵”防线:

- 自动识别与验证矩阵:

- RFID/车牌识别:车辆进场时,通过射频识别或高清摄像头自动识别车牌号或绑定电子标签,与预约订单自动匹配。

- IC卡/二维码管理:司机持唯一身份卡或二维码,贯穿整个流程,确保车、卡、货、单一致。

- 智能引导与称重矩阵:

- LED屏与语音引导:指引车辆有序上下磅,停在精确位置。

- 视频监控与AI分析:360度无死角监控称重过程,AI算法自动分析车辆是否完全上磅、是否有异常行为(如有人上下车)。

- 自动化仪表:重量数据自动采集,实时上传至中心服务器,无人为干预。

- 流程管控与防作弊矩阵:

- 红外对射/道闸联动:确保车辆完全停在秤台有效区域后才开始称重,防止“压边”作弊。

- 皮重波动监控:系统自动记录并对比车辆皮重(空车重),若本次与历史记录差异超出设定阈值,自动报警并提示复核。

- 时序逻辑控制:严格规定“一次停车、一次称重”逻辑,防止重复称重或流程混乱。

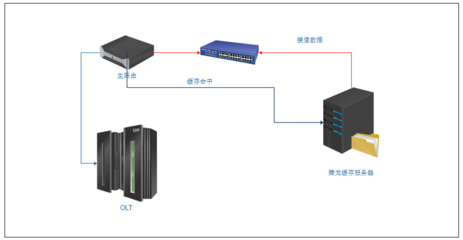

- 数据集成与决策矩阵:

- 无缝对接ERP:称重数据实时同步至企业ERP、财务及库存管理系统,形成闭环。

- 云端看板与移动办公:老板和管理人员可通过手机或电脑,实时查看所有磅房运营数据、车辆排队情况、日报月报,随时随地掌握全局。

这个“矩阵”协同工作,如同一个严密的数字化工厂“门神”,将人为因素降至最低。

三、真实案例:从“夜不能寐”到“高枕无忧”

案例背景:华东地区某中型水泥生产企业,日均进出车辆超200车次,原有4个地磅,配备12名司磅员三班倒。

痛点:厂长张总发现,月度盘存时,原材料消耗与成品产出数据常对不上,存在不明损耗;夜间称重数据时有异常;司机抱怨排队时间长;司磅员岗位招聘难、管理难。

解决方案:引入矩阵式无人值守称重系统,对4个地磅进行智能化改造,并与公司ERP系统深度集成。

实施效果:

1. 效率飞跃:车辆平均称重时间从原来的3-5分钟缩短至30秒内,排队现象基本消失,物流吞吐能力提升30%。

2. 成本节约:直接减少司磅员岗位8个,每年节省人力成本及相关支出近60万元。系统投资在两年内通过节流和防损耗收回。

3. 堵塞漏洞:系统运行半年内,通过皮重波动报警和视频回溯,发现并制止了3起试图作弊的行为,挽回潜在损失数十万元。数据准确性达到100%。

4. 管理升级:张总现在每天早晨打开手机APP,就能清晰看到前一日所有进出厂物料汇总、每一笔称重记录及视频片段。财务结算自动化,周期缩短。更重要的是,他不再需要担心深夜的磅房是否在规范运作。

老板感言:“以前最怕接到夜里关于磅房的电话,不是纠纷就是异常。现在系统成了我最可靠的‘值班厂长’。数据实时透明,流程铁面无私,我晚上睡得踏实多了,能把更多精力放在市场开拓和生产优化上。”

四、不止于称重,更是管理革命

矩阵式无人值守称重系统带来的,远不止称重环节的自动化。它是一次深刻的管理革命:

- 将经验管理变为数据管理:一切以精准、实时、不可篡改的数据为准绳。

- 将人工监督变为制度与科技监督:通过系统固化的流程与规则,消除了人性弱点带来的风险。

- 将成本中心变为效率中心:磅房从一个纯粹的成本支出和潜在风险点,转变为企业物流效率的关键枢纽和数据源头。

对于水泥厂乃至整个大宗物料流转行业而言,这项技术已从“可选项”变为“必选项”。它让企业老板真正从繁琐、担忧的日常运营中解放出来,能够“睡得香”,更能“看得远”,在激烈的市场竞争中,凭借内部管理的精细化与数字化,构筑起坚实的核心竞争力。无人值守,实则处处有“人”值守——这个“人”,就是缜密、忠诚、高效的智能系统矩阵。

如若转载,请注明出处:http://www.njshuoma.com/product/306.html

更新时间:2026-02-01 02:22:40